水平除霧器對金屬煉制廠凈化空氣十分重要

在處理有色金屬硫化礦物的各種冶金爐中,產生大通的煙氣,其小二氧化硫和氧氣是制酸的主要組分,而灰少(船指經過須處理后剩余的征少)和其它一些物質(例如砷、氟等)對創酸過程卻是的。這些雜質有的能堵來或腐蝕設備、管道;有的會使觸煤中毒、粉化和結塊。

要想在一個穩定而合理的條件下邁行硫酸生產,就 將這些雜質治除到規定指標,這就是煙氣凈化的目的和任務。

為滿足不斷提高的火電廠污染物排放標準,燃煤電廠 采取新的工藝方法降低污染物排放水平。水平除霧器技術和超凈脫硫技術是近期日益廣泛的應用,可以滿足煙塵排放濃度小于5mg/Nm3標準的兩種主要技術方案。對這兩種進行詳細的對比和分析,對合理選擇燃煤電廠除塵方案尤為重要。

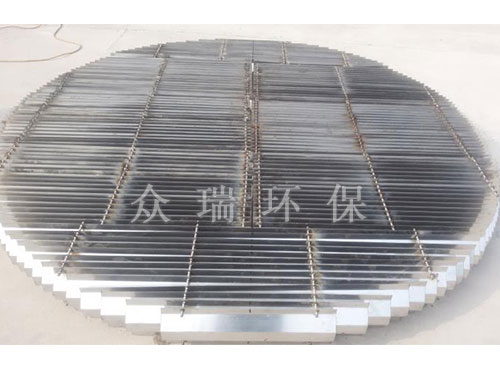

1、水平除霧器

水平除霧器作為除塵系統的末端處理裝備,可去法脫硫無法收集的酸霧、控制PM2.5微細顆粒物及解決煙氣排放濁度等問題,國內以往主要應用于化工、冶金行業,近兩年有多個電廠的濕式電除塵器項目投產,達到了5mg/Nm3排放標準。

粒徑小于0.5μm粉塵的主要荷電作用是擴散,電流密度是此時 重要的影響因素。放電極被浸潤后電子較易溢出,水霧被電火花進一步擊碎使電場中充滿大量的帶電霧滴,增加了微細顆粒的荷電機率,荷電后的粒子被捕集的速度也提高。因此濕式電除塵器可以在高煙速下捕獲 多的煤灰粉塵和石膏液滴,由于SO3在205℃以下時以粒徑小于0.4μm的H2SO4液滴形式存在,因此對SO3也有很高的脫除率。

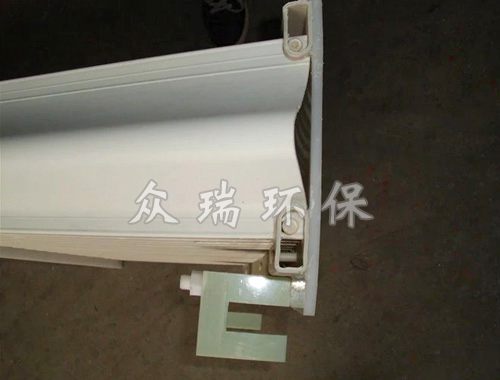

濕式電除塵器有金屬、纖維和導電玻璃鋼三類極板材料:金屬極板采用剛性金屬材料作為收塵極板,采用噴淋系統水膜清灰,是 濕式電除塵器的主流技術。屋脊除霧器但要求水膜連續均勻以防止極板腐蝕,因此需要設置復雜的污水處理系統防止堿性水膜進入石膏系統影響石膏脫水率。纖維極板采用柔性纖維織物制成,除塵效率易受極板間距變化影響,穩定性差,目前已較少選用;導電玻璃鋼極板用合成樹脂粘合碳纖維和玻璃纖維,兼具導電性和性,無需循環水系統和加藥中和環節,維護費用較低,但導電玻璃鋼電導率較低,電耗比金屬極板高。

濕式電除塵器有管式和板式兩種基本結構:管式濕式電除塵器的集塵極為多根并列的圓形或多邊形豎直管,放電極位于圓管或多邊形管的軸線,只能用于處理豎直流動的煙氣;板式電除塵器集塵極呈平板狀,極板間均布電極線,可處理水平或豎直流動的煙氣。水平除霧器相對于板式結構,管式結構的極線和極板間電場分布較均勻,有利于根據粉塵特性調節電場;管式電除塵器的結構緊湊,總體積相同時的收塵面積大,可以獲得較高的除塵效率。

濕式電除塵器按布置方式分為臥式和立式,臥式濕式電除塵器結構與常規電除塵器基本類似,采用金屬極板、煙氣水平進出。沖洗噴嘴布置在電極上方對收塵極和放電極同時進行連續噴淋,噴淋水經下部灰斗收集后自流至循環水箱。立式濕式電除塵器的陽極布置成方形、圓形或六角形套筒,煙氣豎直進出,與脫硫塔分開單獨布置時上進下出,與脫硫塔合并布置時下進上出。合并布置方案可以節省占地,減少煙道長度,但對脫硫塔所能支撐的荷載要求較高,需與脫硫塔聯合設計,施工周期較長。

2、超凈脫硫

由國內部分發電公司 先提出的超凈脫硫煙氣協同治理方案,通過多個設備協同處理提效率,在達到超凈排放要求的同時節省了濕式電除塵器投資,已有多家電廠采用并順利通過環保驗收。水平除霧器此方案不同于由單一設備處理單一污染物的傳統設計理念,提出由鍋爐尾部多個設備協同處理多種污染物,特定設備在脫除主污染物同時也間接脫除其它污染物,并為其他設備脫除污染物創造條件。具體到粉塵系統中將常規工藝中的脫硫、除塵兩個的獨立系統協同考慮,在脫硫塔中加裝 水平除霧器,并通過對煙氣流程中各設備的一系列改進, 終達到在滿足粉塵排放標準的前提下節約濕式除塵器投資和場地的目的。

在脫硫塔上游,協同治理方案通過低低溫除塵技術,配合在干式靜電除塵器末級加裝高壓高頻電源、移動電極或機電多復式電場等措施,使SO3冷凝附著在粉塵表面、降低粉塵比電阻以避免反電暈,并通過 煙塵的粒徑分布進一步提高脫硫塔的除塵效率。

超凈脫硫技術以 水平除霧技術為核心,通過 水平除霧器結構形式,優化煙氣流場、加強噴淋等措施提效率。

水平除霧器有管式、平板式和屋脊式三種型式。